Fábrica de rubis no Fundão: Companhia Industrial de Materiais Duros

- Nuno Margalha

- 20 de abr. de 2024

- 9 min de leitura

CIMD - Companhia Industrial de Materiais Duros

As cerejas não são o único produto rubro do Fundão; nesta localidade também se fabricam rubis para mais de 1200 calibres de relógios. No coração do Fundão, descobrimos uma fábrica dedicada à produção destes rubis relojoeiros: a CIMD, Companhia Industrial de Materiais Duros. Fundada em 1990, resultante do desenvolvimento de uma unidade de produção da empresa CHEVAL FRÈRES, a CIMD afirmou-se como líder mundial na fabricação de pedras para relojoaria e componentes técnicos de materiais duros. O relógio que está no seu pulso neste momento pode ter tubis fabricados no Fundão.

Na nossa visita à CIMD fomos muito bem recebidos pelo seu Director Geral, há mais de 30 anos, Carlos Morgadinho, e por Marina Nascimento, Responsável Administrativa. Tivemos o privilégio de conhecer a fábrica, e todas as suas oficinas. Encontrámos ainda uma equipa completamente disponível para esclarecer qualquer dúvida e umas instalações nas quais o conhecimento e as práticas mais tradicionais, manuais, vivem lado a lado com modernas máquinas de CNC e de laser.

A história da CIMD começou em 1990, quando CHEVAL FRERES instalou a sua unidade de produção de pedras de relojoaria em Portugal. Inicialmente especializada no rubi monocristalino, a CIMD expandiu-se rapidamente para outros materiais ultra-duros, como a cerâmica, a safira e o rubi policristalino. Atualmente, a empresa dispõe de uma oficina totalmente integrada e de peritos técnicos reconhecidos. Conta neste momento com 34 anos de actividade e 140 trabalhadores.

O que é produzido na CIMD

Neste momento a produção consiste em pedras furadas, com faces planas ou bombeadas, furo recto ou ovalizado; pedra escavada com furo, com face plana e furo recto; pedras de Contra-Pivot, com face plana ou bombeada, e sem furo. Têm ainda a capacidade para fazer fundos, aros e cabochões (as pequenas pedras nas coroas de alguns relógios Cartier, por exemplo).

Entre os 140 funcionários, muitos são especializados e desenvolvem trabalhos como maquinação, perfuração, torneamento, e polimento fino. Alguns dos trabalhos mais especializados são feitos na secção de dimensionamento e calibragem.

A CIMD, no Fundão, é actualmente uma referência mundial no fabrico de rubis sintéticos.

Como são produzidos os rubis na CIMD

Embora o próprio óxido de alumínio não seja actualmente produzido em Portugal, todo o processo de maquinação, acabamento e controlo dos rubis é feito no Fundão.

Aqui ficam alguns aspectos da transformação de "peras" de alumina em rubis de relojoaria

Matéria prima

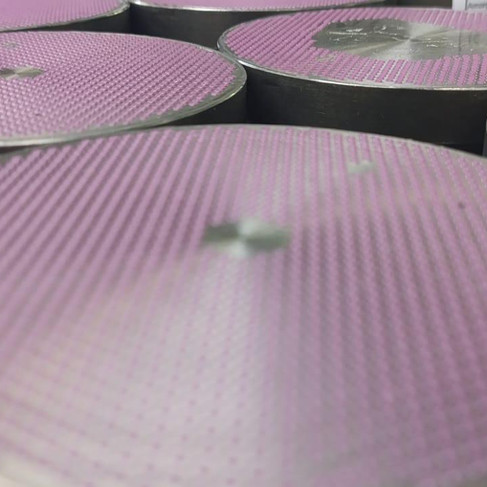

Al₂O₃, Óxido de alumínio também conhecido como alumina, chega em forma de pera ou de pedra rubra, e é laminado até atingir uma medida muito próxima da medida final, ficando portanto em forma de disco.

Maquinação

O formato e corte dos rubis é atingido com recurso a várias máquinas, desde as que estão na foto abaixo, já com umas décadas, passando por CNC até potentes máquinas de laser.

Polimento

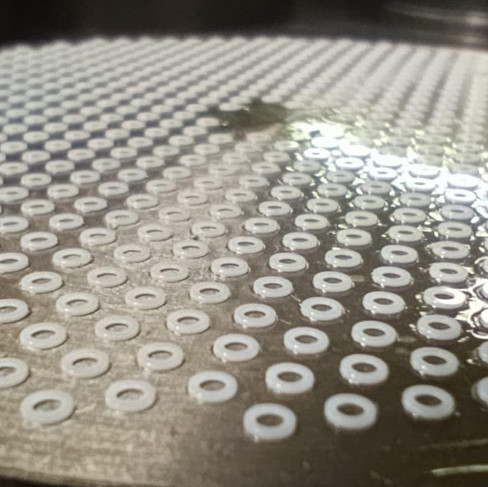

Nos depósitos das fotos que se seguem as superfícies planas dos rubis são polidas por forma a atingir a geometria pretendida, este processo respeita tolerâncias de até ± 5 μm. No final é possível atingir superfícies polidas em espelho.

Após colocar manualmente cada um dos rubis em filamentos é vertido estanho quente sobre estes os filamentos. Este processo assegura que os rubis mantêm a sua posição, facilitando assim a fase de polimento subsequente.

Medição e controlo

Num departamento específico os rubis são medidos com apoio de ferramentas especializadas como micrómetros. Esta medição é feita por amostragem para controlo de qualidade.

Agradecemos a simpatia e disponibilidade com a qual o IPR foi recebido na CIMD, tal como o excelente contributo para o conhecimento sobre este precioso aspecto da relojoaria!

OS RUBIS EM RELOJOARIA

- DUAS PERSONAGENS HISTÓRICAS -

Nicolas Fatio de Duillier

Inventor do primeiro método para a fabricação de pedras

para relógios

Nicolas Fatio de Duillier, nascido a 16 de fevereiro de 1664 e falecido a 10 de maio de 1753, foi um matemático, filósofo natural, astrónomo, inventor e ativista religioso. Nascido em Basileia, Suíça, Fatio cresceu principalmente na República de Genebra, da qual era cidadão, antes de passar grande parte da sua vida adulta na Inglaterra e na Holanda. É conhecido pela sua colaboração com Giovanni Domenico Cassini na explicação correcta do fenómeno astronómico da luz zodiacal, por inventar a teoria de gravitação "de empurrão" ou "de sombra", pela sua estreita associação com Christiaan Huygens e Isaac Newton, e pelo seu papel na controvérsia do cálculo de Leibniz-Newton.

Foi Nicolas Fatio de Duillier que desenvolveu o primeiro método para a fabricação de pedras para relógios mecânicos.

Eleito membro da Royal Society de Londres aos 24 anos, Fatio nunca alcançou a posição e reputação que as suas conquistas iniciais e conexões prometiam.

Na década de 1690, descobriu um método para perfurar um buraco pequeno e bem arredondado num rubi, usando uma broca de diamante.

Fatio tentou, sem sucesso, cativar o interesse dos relojoeiros parisienses pela sua invenção. De volta a Londres, associou-se aos irmãos Huguenotes Peter e Jacob Debaufre, que mantinham uma loja de relojoaria de sucesso em Church Street, Soho. Em 1704, Fatio e os Debaufres obtiveram uma patente de catorze anos para o uso exclusivo, na Inglaterra, da invenção de Fatio relacionada com rubis.

Em março de 1705, Fatio exibiu amostras de relógios assim adornados à Royal Society. A correspondência de Isaac Newton mostra que, em 1717, Fatio concordou em fazer um relógio para Richard Bentley em troca de um pagamento de £15, e que, em 1724, procurou permissão de Newton para usar o seu nome na publicidade dos seus relógios adornados. O método de Fatio para perfurar rubis permaneceu uma especialidade da relojoaria inglesa até ser adoptado no Continente em 1768 por Ferdinand Berthoud.

Auguste Victor Louis Verneuil

Criador do processo de produção de corindos artificiais

Auguste Victor Louis Verneuil foi um químico francês notável pela invenção do primeiro processo viável comercialmente para a fabricação de gemas sintéticas.

Em 1902, descobriu o processo de "fusão de chama", mais tarde denominado de "processo Verneuil", uma metodologia económica para produzir corindo artificial, ou seja, rubis e safiras.

Nascido em Dunkirk, França, em 1856, filho de um relojoeiro-mecânico, Verneuil teve uma trajetória académica promissora; com 17 anos, tornou-se assistente de laboratório do químico Edmond Frémy. Concluiu a sua licenciatura em 1875, o mestrado em 1880, e o doutoramento em 1886. A partir de 1892, exerceu funções como professor de química aplicada na secção de química orgânica do Museu de História Natural em Paris durante 13 anos.

Verneuil dedicou-se a diversas áreas da química, desde a síntese de rubi até ao estudo da fosforescência do blende de zinco e a química dos elementos das terras raras. Iniciou os seus trabalhos na síntese de rubis por fusão de chama já em 1886, alcançando resultados significativos em seis anos. Embora tenha depositado as suas notas seladas na Academia de Ciências de Paris em 1891 e 1892, só anunciou a sua descoberta em 1902. O processo Verneuil continua a ser utilizado hoje como uma forma económica de produzir corindo artificial, marcando um legado duradouro na fabricação de gemas sintéticas.

- PROPRIEDADES FÍSICAS E QUÍMICAS DOS RUBIS -

Os Rubis utilizados em relojoaria são sintéticos, e são possivelmente a peça com menor custo em todo o relógio. Ainda assim, têm uma série de propriedades que os tornam fundamentais para uma variedade de aplicações industriais e científicas, para além da relojoaria. Aqui listamos algumas:

Dureza

Os rubis sintéticos são excecionalmente duros, com uma classificação de 9 na escala de Mohs de dureza mineral. Esta dureza só é ultrapassada pela dos diamantes, o que torna os rubis sintéticos muito resistentes aos riscos e à abrasão.

Composição química

Os rubis são geralmente compostos de óxido de alumínio (Al2O3), também conhecido como corindo. A presença de oligoelementos, como o crómio, o titânio e o ferro, pode conferir cores diferentes aos rubis sintéticos, que vão do vermelho ao rosa e ao violeta.

Transparência

Os rubis sintéticos são geralmente transparentes ou translúcidos, consoante a sua qualidade e a forma como são cortados e polidos. Os de alta qualidade podem apresentar uma excelente clareza e transparência, permitindo a passagem da luz com o mínimo de distorção.

Propriedades ópticas

O rubi tem propriedades ópticas favoráveis, incluindo um elevado índice de refração e birrefringência (uma propriedade óptica de um material que possui diferentes índices de refração para diferentes direcções de propagação da luz.). Estas propriedades contribuem para o seu brilho e cintilação quando corretamente cortado e facetado.

Estabilidade térmica

Os rubis sintéticos têm uma boa estabilidade térmica e podem suportar temperaturas elevadas sem sofrerem alterações significativas nas suas propriedades físicas ou ópticas. Esta propriedade torna-os adequados para utilização em aplicações de alta temperatura, como a tecnologia laser.

Isolamento elétrico

São materiais isolantes, o que significa que não conduzem eletricidade.

Esta propriedade torna-os úteis para aplicações que requerem isolamento eléctrico, como em certos dispositivos electrónicos e mecânicos. Globalmente, a combinação de dureza, cor, transparência, propriedades ópticas e estabilidade térmica torna este material valioso para uma vasta gama de aplicações industriais, científicas e decorativas

- TIPOS DE RUBIS NOS RELÓGIOS -

Os rubis podem ser de três tipos em relojoaria:

Pedras furadas

Contra Pivô

Palhetas de âncora

Cavilha do disco

- O PROBLEMA E A SOLUÇÃO -

O problema: atrito

É possível criar fogo através da fricção de 2 pedaços de madeira. Isto acontece devido ao atrito. À medida que superfícies em contacto se movimentam relativamente uma à outra, o atrito entre elas transforma energia cinética em energia térmica, isto é, converte movimento em calor.

Atrito é a força de resistência tangencial que atua entre superfícies em contato quando há movimento ou tentativa de movimento relativo entre elas.

Essa força é resultante das interações eletromagnéticas entre os átomos e moléculas nas superfícies irregulares em contato. O atrito pode ser dividido seco, fluido ou lubrificado. O seco pode dividir-se em estático, quando actua para impedir o início do movimento, e cinético, quando ocorre durante o movimento. Além disso, o atrito desempenha um papel crucial na dissipação de energia mecânica em forma de calor, como referimos no exemplo anterior, influenciando directamente o desgaste de materiais e a eficiência de dispositivos mecânicos.

O atrito não é apenas uma força que impede o movimento, também é fundamental para muitas operações e funções.

Por exemplo, sem atrito, não seríamos capazes de andar ou segurar objetos.

No entanto, o atrito também contribui para o desgaste dos materiais e pode levar à perda de eficiência energética em movimentos de relógio devido à conversão de energia mecânica em calor, tal como ao desgaste das peças. Acontece com muitos relógios de parede que, normalmente não têm rubis, e em alguns de pulso, ficar com os furos ovalizados nas pontes e na platina, devido à acção dos pivôs.

Para reduzir o atrito recorre-se a lubrificantes colocados na dose certa sobre as superfícies de contacto.

A solução: rubi sintético e lubrificação

Os rubis são amplamente utilizados em relógios devido às suas excepcionais propriedades físicas e químicas. Aqui estão as principais vantagens deste material sintético:

Baixo Atrito: Os rubis são extremamente duros, sendo superados apenas pelo diamante na escala de dureza de Mohs. Esta dureza dos rubis associada a uma boa lubrificação permite que as peças dos relógios deslizem umas sobre as outras com muito pouco atrito. Menos atrito significa menos desgaste e uma vida útil mais longa para o relógio.

Resistência ao Desgaste: Devido à sua dureza, os rubis resistem ao desgaste mesmo após anos de uso contínuo. Isso é particularmente importante para os pivôs e as zonas com as quais entram em contacto, onde o constante movimento das partes pode levar rapidamente ao desgaste.

Estabilidade Química: Os rubis são quimicamente inertes, o que significa que não reagem com substâncias que podem entrar no mecanismo do relógio, como água, suor ou pó.

Resistência Térmica: Os rubis têm uma excelente resistência a mudanças de temperatura, mantendo seu desempenho mesmo em condições extremas. Isto é crucial para a precisão do relógio, pois variações na temperatura podem causar expansão ou contração das peças do relógio.

Melhoria da Precisão: Ao reduzir o atrito e o desgaste nos pontos críticos do movimento do relógio, os rubis contribuem significativamente para a precisão do relógio ao longo do tempo. Menos atrito também significa que há menos variação na energia necessária para o movimento do relógio, resultando numa distribuição de energia mais uniforme.

Valor Estético e Tradicional: Além das suas vantagens funcionais, o uso de rubis no movimento de um relógio introduz um elemento estético. Tradicionalmente, a quantidade de rubis incorporada num movimento de relógio é vista como um indicador de sua complexidade e qualidade.

Processo de produção de rubis sintéticos

Os rubis sintéticos são fabricados através de diversas metodologias, cada uma induzindo a formação de cristais com propriedades específicas, tais como tonalidade, transparência e grau de pureza. Os principais processos utilizados na síntese de rubis sintéticos incluem:

1. Método de Verneuil (Fusão em Chama)

Diagrama simplificado do processo de Verneuil e o esboço de um forno antigo utilizado por Verneuil para sintetizar rubis pelo processo Verneuil.

Desenvolvido por Auguste Verneuil, como foi referido, no final do século XIX, este método constitui uma das abordagens mais antigas e prevalentes na produção de rubis sintéticos. A técnica envolve a passagem de pó de óxido de alumínio (Al2O3) através de uma chama que alcança temperaturas aproximadas de 2000°C, provocando a fusão do pó. Este, por sua vez, deposita-se sobre um substrato, solidificando-se progressivamente em estrutura cristalina. A acumulação sucessiva de material resulta na formação de um cilindro cristalino denominado "boule", o qual é posteriormente seccionado em gemas. É possível acrescentar corantes ao processo, com o objetivo de modular a tonalidade dos rubis sintetizados.

2. Método Czochralski

Este método é reconhecido pela produção de cristais sintéticos de elevada qualidade, incluindo os rubis. Inicia-se com a imersão de um pequeno cristal-semente acima de um cadinho contendo óxido de alumínio em estado líquido. O cristal-semente é cuidadosamente elevado e simultaneamente rodado, facilitando o crescimento cristalino a partir da massa fundida. Esta técnica é particularmente apreciada pela capacidade de controlar as dimensões e a orientação do cristal formado, resultando em gemas de excepcional pureza.

3. Método Hidrotermal

Este processo mimetiza a génese natural das gemas, recorrendo à solubilização de nutrientes (nomeadamente, óxido de alumínio e elementos que conferem cor) numa solução aquosa submetida a elevadas temperaturas e pressões dentro de uma autoclave. Com o arrefecimento da solução, o material solubilizado inicia a cristalização, aderindo a um substrato ou cristal-semente, e expandindo-se gradualmente em tamanho. Este método é notável pela sua habilidade em replicar as condições naturais de formação de gemas, permitindo a síntese de rubis sintéticos com características químicas e físicas muito próximas às das suas contrapartes naturais.

Como produzir rubis sintéticos em casa?

Não é certamente o passatempo mais comum, mas existem vários entusiastas que criaram vídeos sobre como criar rubis sintéticos em casa, apresentamos aqui alguns:

Maravilha

Excepcional artigo, parabéns. Fora chamar buraco ao furo do rubi 😂 (mas na prática o processo transforma um simples buraco num micrométrico furo calibrado), é profusamente elucidativo de quase tudo o que há para saber do rubi em relojoaria e dar a conhecer esta joia no Fundão. Parabéns 🤗 6 estrelas

Bom artigo Nuno!